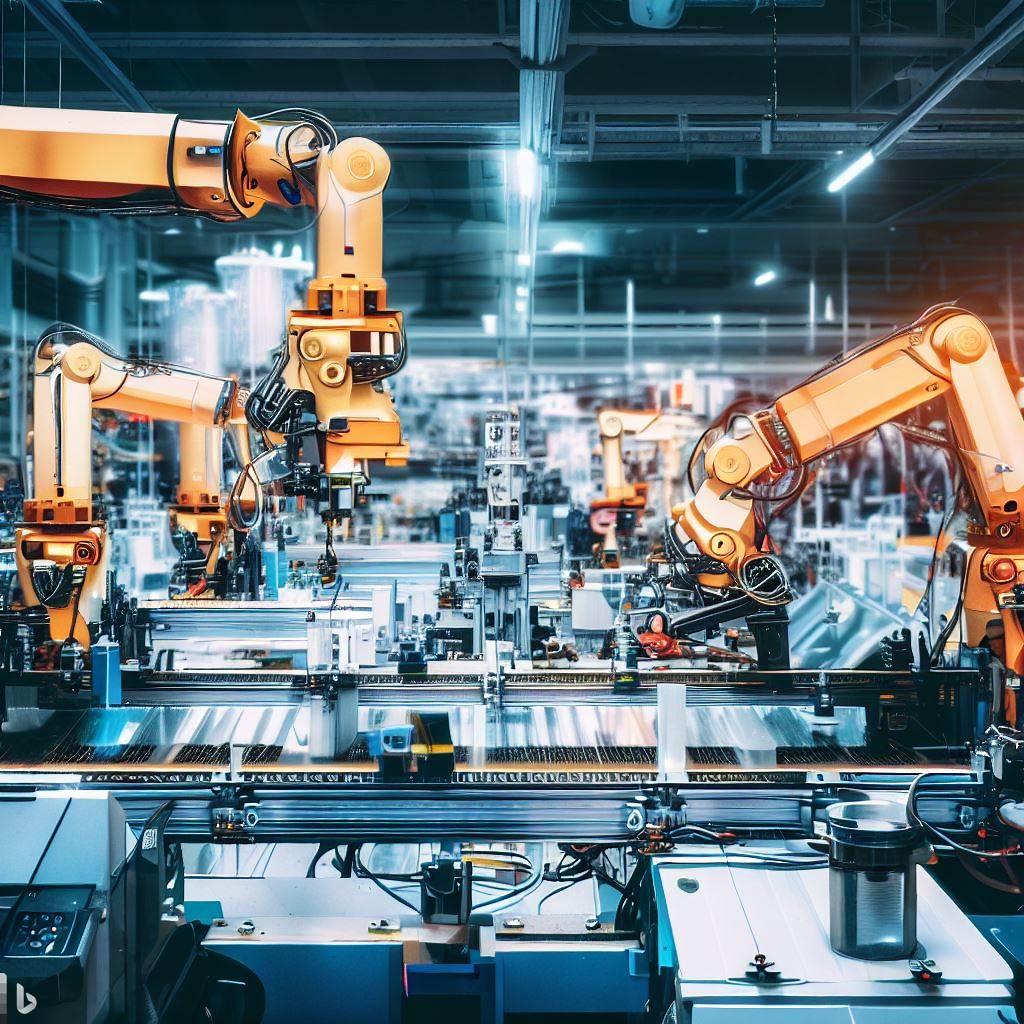

O que é a indústria 4.0?

A Indústria 4.0 é um conceito que representa a automação industrial e a integração de diferentes tecnologias como inteligência artificial, robótica, internet das coisas e computação em nuvem com o objetivo de promover a digitalização das atividades industriais melhorando os processos e aumentando a produtividade.

Vantagens da indústria 4.0

A utilização das tecnologias digitais presentes na indústria 4.0 permitem que, em média, aconteça o aumento de 22% da capacidade produtiva de micros, pequenas e médias empresas dos segmentos de alimentos e bebidas, metalmecânica, moveleiro, vestuário e calçados.

Pesquisas, realizadas por diversas consultorias têm estimado os impactos que o avanço da digitalização da economia poderá ter sobre a competitividade do Brasil. A Accenture, por exemplo, estima que a implementação das tecnologias ligadas à Internet das Coisas deverá impactar o PIB brasileiro em aproximadamente US$ 39 bilhões até 2030.

O ganho pode alcançar US$ 210 bilhões, caso o país crie condições para acelerar a absorção das tecnologias relacionadas, o que depende de melhorias no ambiente de negócios, na infraestrutura, programas de difusão tecnológica, aperfeiçoamento regulatório etc.

McKinsey estima que, até 2025, os processos relacionados à Indústria 4.0 poderão reduzir custos de manutenção de equipamentos entre 10% e 40%, reduzir o consumo de energia entre 10% e 20% e aumentar a eficiência do trabalho entre 10% e 25%.

Além desses impactos, haverá toda uma série de possíveis consequências da disseminação e da consolidação da Indústria 4.0, que exigirão uma nova concepção de política industrial para o Brasil.

Principais tecnologias para fomentar a indústria 4.0

Inteligência artificial: aplicação de análise avançada e técnicas baseadas em lógica, incluindo aprendizado de máquina, para interpretar eventos, analisar tendências e comportamentos de sistemas, apoiar e automatizar decisões e realizar ações.

Computação em nuvem: é a distribuição de serviços de computação – servidores,

armazenamento, bancos de dados, redes, software, análises, inteligência – pela Internet, com utilização de memória, capacidade de armazenamento e cálculo de computadores e servidores hospedados em Datacenter, proporcionando recursos flexíveis e economia na escala. A computação em nuvem permite às empresas acessar recursos computacionais abundantes como um serviço e a partir de distintos dispositivos remotos. Desta forma evitam-se investimentos altos em equipamentos e equipe de suporte, permitindo a empresas focarem seus investimentos nas suas atividades principais.

Big data: é uma abordagem para atuar em dados com maior variedade e complexidade, que chegam em volumes crescentes e com velocidade cada vez maior, usados para resolver problemas de negócios. Esses conjuntos de dados são tão volumosos que o software tradicional de processamento de dados não consegue gerenciá-los. São utilizadas técnicas estatísticas e de aprendizagem de máquina para extrair informações relevantes aos negócios, inferências e tendências não possíveis de se obter com uma análise humana.

Cyber segurança: é um conjunto Infraestruturas de hardware e software voltado para a proteção dos ativos de informação, por meio do tratamento de ameaças que põem em risco a informação que é processada, armazenada e transportada pelos sistemas de informação que estão interligados.

Internet das coisas: interconexão entre objetos por meio de infraestrutura habilitadora (eletrônica, software, sensores e/ou atuadores), com capacidade de computação distribuída e organizados em redes, que passam a se comunicar e interagir, podendo ser remotamente monitorados e/ou controlados, resultando em ganhos de eficiência.

Robótica avançada: dispositivos que agem em grande parte, ou parcialmente, de forma autônoma, que interagem fisicamente com as pessoas ou seu ambiente e que são capazes de modificar seu comportamento com base em dados de sensores.

Manufatura digital: é o uso de um sistema integrado, baseado em computador, que

consiste em simulação, visualização 3D, análises e ferramentas de colaboração para criar definições de processos de manufatura e produto simultaneamente.

Manufatura aditiva: consiste na fabricação de peças a partir de um desenho digital

(feito com um software de modelagem tridimensional), sobrepondo finas camadas de

material, uma a uma, por meio de uma Impressora 3D. Podem ser utilizados materiais

como plástico, metal, ligas metálicas, cerâmica e areia, entre outros.

Integração de sistemas: união de diferentes sistemas de computação e aplicações de software física ou funcionalmente, para atuar como um todo coordenado, possibilita a troca de informações entre os diferentes sistemas. Permite a empresas um olhar abrangente sobre o seu negócio. As informações em tempo real sobre o processo produtivo influenciam a tomada de decisões gerenciais mais rapidamente bem como decisões estratégicas sobre o negócio da empresa conseguem ser mais facilmente implantadas na planta de produção. Somente a instalação de pacotes ERP não se enquadram, mas a sua integração a sistemas de controle da produção industrial sim.

Sistemas de simulação: utilização de computadores e conjunto de técnicas para gerar modelos digitais que descrevem ou exibem a interação complexa entre várias variáveis dentro de um sistema, imitando processos do mundo real.

Digitalização: consiste no uso de tecnologias digitais para transformar processos de produção, de desenvolvimento de produtos e/ou modelos de negócios, visando a otimização e eficiência nos processos. A transformação digital abrange: projeto e implementação de plano de digitalização, sensoriamento, aquisição e tratamento de dados.

Sua empresa quer entrar na indústria 4.0?

Se sua empresa também quer ser pioneira na indústria 4.0 e ter mais produtividade e lucratividade, conte com a gente!

Nós, da Arcmex, podemos auxiliar sua empresa a modernizar sua linha de produção através de robôs de última geração.

Fale conosco e faça parte do futuro!